Las palabras “kiln” (horno) −procedente del inglés antiguo cyln− y “furnace” (alto horno) a menudo se usan indistintamente para describir un tipo de horno/estufa que se calienta a una temperatura muy alta, y que se conoce como proceso de horneado.

De acuerdo con la definición estricta del término, la diferencia es que “kiln” (horno) se carga cuando está frío y luego se calienta, mientras que un horno se calienta primero antes de cargarlo con los productos a hornear.

En la industria, esto significa que los hornos se asocian principalmente con la cerámica y los procesos de fabricación de cerámica, como el tratamiento térmico de una materia prima antes de de ser usado para fabricar un producto acabado. Algunos ejemplos son la cocción de piedra caliza, de sílex o pedernal, bauxita u otros minerales para provocar un cambio químico: este cambio se denomina calcinación. En cerámica es necesario calentar los componentes del esmalte hasta formar una especie de vidrio llamado frita de vidrio. Las fritas de vidrio resultantes luego se muelen hasta obtener un polvo fino y luego este se agrega a los óxidos coloreados para hacer esmaltes. Otros procesos relacionados, como la fabricación de cemento, también precisan de hornos. Algunos procesos de secado que tienen lugar a temperaturas más bajas también se llevan a cabo mediante hornos, por ejemplo, en el secado de madera en un recinto calentado.

Por otro lado, los hornos suelen estar asociados con algún aspecto de la metalurgia. En el procesamiento del hierro y el acero mencionamos los altos hornos o un horno de solera abierta, y en las fundiciones a menudo se usan hornos de inducción y hornos de tratamiento térmico para el recocido, etc.

Cerámica y Alfarería

La fabricación de cerámica y alfarería abarca una amplia gama de productos. Están las denominadas cerámicas pesadas, como los ladrillos comunes, los sanitarios, las tejas y las baldosas, así como las cerámicas finas, como las vajillas y las figurillas decorativas. Todos parten, de algún modo, de arcilla mezclada con otros minerales y todos se hornean en un horno. La mayoría de los hornos para decoración de esmalte y oro serán hornos eléctricos.

Vidrio

El vidrio en su forma más familiar como cristales para ventanas se fabrica en vaciado continuo del vidrio sobre un baño de estaño fundido en un horno. Los artesanos que crean jarrones y otras formas mediante el soplado de vidrio requieren de más habilidad. En este caso, el vidrio fundido se mantiene a alta temperatura en una especie de horno y el operador sumerge su tubo de soplado de vidrio en el líquido antes de comenzar a soplar la forma.

Tipos de horno de cerámica

La primera clasificación que podemos hacer es la de distinguir los hornos intermitentes de los continuos. En un horno intermitente, los materiales o artículos se colocan en la cámara de cocción y luego el horno pasa por un ciclo de de calentamiento y enfriamiento antes de que se retire el producto al final. En un horno continuo, la zona de horneado del horno se mantiene permanentemente a la temperatura deseada y los artículos se alimentan a través de ella, es decir, van pasando por el horno en un proceso continuo.

Hornos intermitentes

Hay muchos diseños de hornos intermitentes, y ahora veremos algunos de ellos. A pequeña escala existen hornos simples que tienen un área fija de colocación del producto y una puerta por donde el operario llena el horno al inicio del proceso y lo vacía al final. Dentro del horno puede haber estantes que se denominan bloques de horno, y toda la disposición de bloques y otros elementos se denomina conjunto de accesorios del horno. La mayoría de estos hornos de pequeña escala son hornos de tiro ascendente. Muchos alfareros utilizan hornos de carga superior que tienen la ventaja de no ocupar tanto espacio como los otros tipos.

Hornos Raku

Los hornos raku también se usan en la elaboración de cerámica, pero a diferencia de los hornos tradicionales, estos se utilizan para aplicar recubrimientos o acabados cuando están a altas temperaturas, para luego enfriarlos y rápidamente.

A mayor escala, están los hornos de lanzadera, que tienen una o más vagonetas de horno que se pueden cargar en el exterior y luego empujar hacia adentro, generalmente sobre unos rieles. Estos hornos lanzadera han sido el pilar de la industria cerámica durante muchos años. Alternativamente, el área de colocación se puede fijar y la cámara de calentamiento del propio horno de lanzadera se desplaza hacia un lado o hacia arriba. Estos se denominan horno de campana móvil y horno de cúpula, respectivamente. Para la calcinación de materias primas es común utilizar un horno vertical, donde el material se coloca en capas, alternando con el combustible, carbón o coque, y el horno se carga desde arriba y el material terminado se descarga desde abajo.

Combustibles para hornos

Si bien los hornos pueden calentarse con una variedad de combustibles, como electricidad, gas natural, gas ciudad, fuelóleo pesado, carbón, coque y madera; los hornos modernos obtienen sus altas temperaturas mediante la electricidad o el gas. La mayoría de los hornos de cerámica en la actualidad son hornos de gas u hornos eléctricos, pero históricamente había otro tipo de horno intermitente que usaba carbón y madera como combustible, llamados hornos de botella. El carbón se quemaba en la cámara de cocción con la vajilla que debía guardarse en cajas de arcilla llamadas gaceta refractaria, con el fin de proteger la vajilla de la atmósfera sucia del carbón encendido. Se ha conservado un número reducido de dichos hornos, que se mantienen como patrimonio, y que de vez en cuando se encienden con fines educativos. También había un método de horneado de ladrillos en el pasado que utilizaba una serie de cámaras de cocción dispuestas en círculo. Estas cámaras, también alimentadas con carbón, se iban calentando de forma sucesiva, de modo que parte del calor del de una cámara se utilizaría para calentar la siguiente. Se trata de los llamados hornos Hoffman.

Los hornos de carbón y los hornos de leña generan niveles inaceptables de contaminación atmosférica.

Hornos continuos

En un horno continuo, la zona de cocción se mantiene permanentemente a alta temperatura y los productos que requieren cocción se van alimentando a través de ella. Una forma popular de hacer esto es mediante el uso de una cinta transportadora que se va desplazando a través del horno en un tiempo predefinido, que sería típicamente de una o dos horas de tiempo de tránsito. Otra forma más tradicional es utilizar un horno túnel y alimentar mediante carros de horno que van pasando a través del túnel de manera continua. El tiempo de tránsito puede ser de 12 horas o incluso de 24 horas para un carrol. Puede imaginar que la desventaja de este sistema es la necesidad de tener siempre carros para ir llenando el horno. Por lo general, una reserva de carros se acumularía durante el día y se usaría durante la noche. Otra desventaja es que siempre debe estar presente un operario las 24 horas del día, los 7 días de la semana. Para el tratamiento térmico de la materia prima, esto se traduce en el uso de un horno rotatorio, donde la zona de calentamiento consiste en un barril giratorio con los quemadores en el centro. El material puede fluir a través del cilindro inclinado y caer a través de la llama de calentamiento una y otra vez.

Algunas temperaturas comunes en Cerámica.

- Bizcochado de loza - 1120oC

- Esmalte de loza - 1060oC

- Porcelana - 1200oC

- Gres salado - 1250oC

- Porcelana blanca- 1300oC

- Decoración de oro - 800oC

- Colores de esmalte a base de vidrio - 500oC

Materiales de construcción

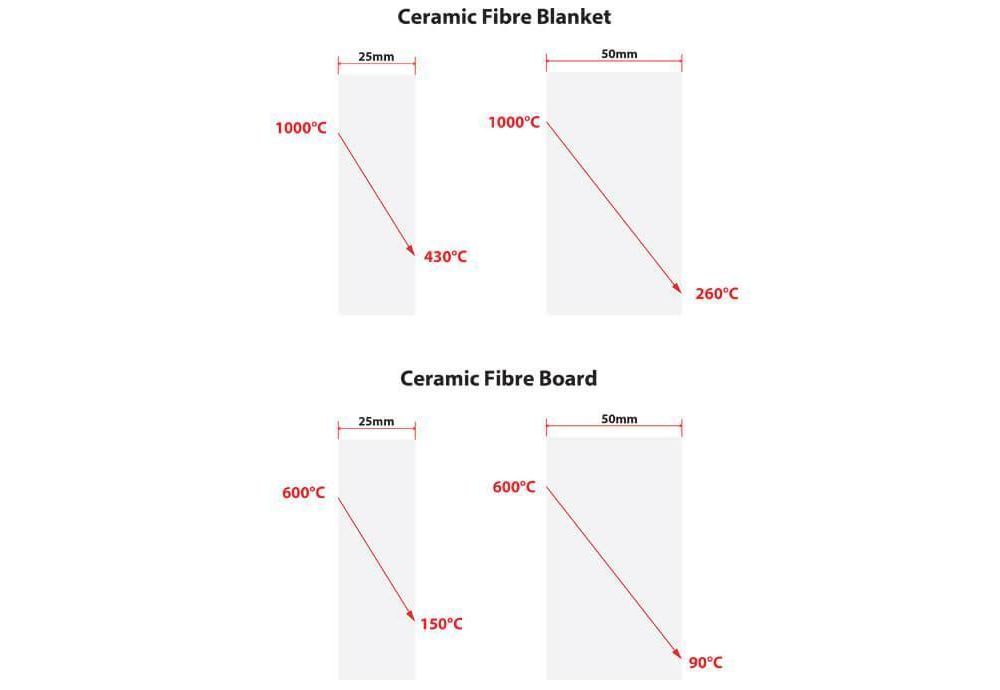

Principalmente, se trata de materiales ligeros (ladrillos aislantes y fibra cerámica) para reducir el tiempo de enfriamiento del horno después de la horneado. El ladrillo aislante de grado 26 es el más utilizado junto con el mortero refractario Vitset 45. Por supuesto, esto no se aplica en un horno de túnel donde la temperatura se mantiene constante y los carros del horno se van desplazando, y estos hornos siempre hornos estarán revestidos con ladrillos refractarios densos, como los ladrillos refractarios de arcilla de alúmina al 42%.

Es importante que los materiales utilizados dentro de los hornos de cerámica (revestimiento del horno) tengan poco hierro, ya que el producto horneado suele ser de color blanco y la absorción de hierro generará manchas negras o verdes en combinación con la cerámica que se está cociendo. También es necesario recubrir la fibra cerámica con un revestimiento refractario de pintura Zircon para evitar que caigan fibras sueltas sobre el producto sometido a horneado; esto es especialmente perjudicial para el trabajo vidriado.

Para algunas aplicaciones, la resistencia al choque térmico es importante. Esto se prueba calentando los artículos a probar y luego colocándolos en agua fría. Esto se hace una y otra vez aumentando la temperatura hasta que el artículo se agrieta o se rompe. La cerámica con vidriado suele ser un 40 % más fuerte que la cerámica sin vidriado y, por lo tanto, tendrá una mayor resistencia al choque térmico.

Hornos para gres salado y hornos con uso de soda

En el proceso de glaseado con sal, las piezas de arcilla se cuecen de la manera normal, pero cuando el horno está a la temperatura máxima, la sal se introduce en el horno desde una abertura en la parte superior. La sal se vaporiza con la temperatura y forma una capa brillante sobre la obra en cuestión. En este proceso la sal es muy agresiva y los refractarios son propensos al ataque de cloruros. Peter Meanley ha realizado algunos trabajos en Irlanda que muestran que los ladrillos se pueden proteger si se pintan con Silcas -A antes de su primer uso en el proceso de vidriado con sal. El proceso en un horno de soda es muy similar pero usando bicarbonato de sodio en lugar de cloruro de sodio.

Otros hornos y hornos especializados

Horno de secado de madera

Secado de madera dura.

Cuando la madera se corta por primera vez de un árbol talado, tiene un alto contenido de humedad. Por lo tanto, la madera primero debe secarse dentro de hornos de madera.

Es común acelerar el proceso de secado de la madera calentándola en una especie de horno para reducir su contenido de humedad hasta que sea inferior al 25%. Esto también se refiere a la quema de combustible en una barbacoa o en un horno de pizza de leña o incluso en la estufa o chimenea de la casa. La madera que ha sido tratada de esta manera se llama leña secada al horno.

Formas de controlar y monitorear las temperaturas del horno.

Horno eléctrico

Los hornos eléctricos modernos suelen venir equipados con un controlador mediante programador digital que monitorea las temperaturas de un termopar conduciendo el proceso de horneado de acuerdo con un programa predeterminado que consiste en un paso de precalentamiento, un gradiente de cocción y un período de inmersión a la temperatura máxima.

En un horno eléctrico, una versión más simple de esto se parece más a un termostato que se suele llamar kiln sitter. Esto simplemente enciende y apaga la fuente de calor para lograr un nivel de temperatura establecido.

Hornos de gas

Los hornos a gas tienen equipos similares, pero ahora los instrumentos eléctricos deben controlar las válvulas de gas y monitorear las presiones y las temperaturas. Es importante medir el nivel de oxígeno dentro de los hornos de gas. Si el nivel es demasiado bajo, el gas no se quemará correctamente y si el nivel es demasiado alto, el horno se enfriará prematuramente. Normalmente, un horno de gas calienta a una presión superior dentro del horno de entre 0,25 y 0,5 Pa en relación con la atmósfera fuera del horno. Esto hace que el calor excesivo salga del horno en lugar de que entre aire frío.

Antes de la instrumentación moderna actual, el método consistía en prensar un anillo de un cuerpo de arcilla con características de contracción conocidas. Varios de estos anillos se retiraban del horno a medida que avanzaba la horneado hasta que se observaba que los anillos se habían contraído al tamaño correcto.